We laten zien hoe we produceren

De productie vormt het ‘hart’ van alle Vion slacht- en verwerkingsbedrijven. De goed opgeleide medewerkers werken samen met de overheidsdierenartsen, keurmeesters en veehouders, zodat alle productie- en hygiënevoorschriften dag in dag uit worden nageleefd.

Productieproces varkensvlees

In een video laten we zien hoe de varkensslacht en verwerking verloopt. Bij de beelden wordt uitleg gegeven door Derk Oorburg, dierenarts en directeur kwaliteit Vion Nederland.

Fotoreportage productieproces varkensvlees

De varkens worden door speciaal opgeleide chauffeurs naar het slachthuis gebracht.

Bij het uitladen controleert een officiële dierenarts of de varkens gezond zijn.

In de stal mogen de varkens eerst uitrusten van het transport.

De varkens worden in groepjes voorzichtig richting de verdoving geleid.

Met zachte drang wordt telkens een groepje varkens in de verdovingsinstallatie geleid.

In de gondel komen de dieren ruim twee minuten in een CO2-atmosfeer. Ze vallen in een diepe narcose. Voor meer informatie over het verdovingsproces: www.eyesonanimals.com/nl/verdoving-van-varkens-voor-de-slacht/

De diep verdoofde varkens rollen uit de verdovingsinstallatie.

Om er zeker van te zijn dat de dieren diep verdoofd zijn, controleren speciaal geschoolde medewerkers het ooglidreflex.

Het verdoofde dier wordt gedood door het te steken.

Van elke levering slachtdieren worden bloedmonsters genomen. Die geven informatie over de gezondheid van de varkens en de algemene gezondheidsstatus van de boerderij.

Het karkas gaat 6 tot 8 minuten in een heet bad van 60 graden. Daardoor worden de haren losgeweekt.

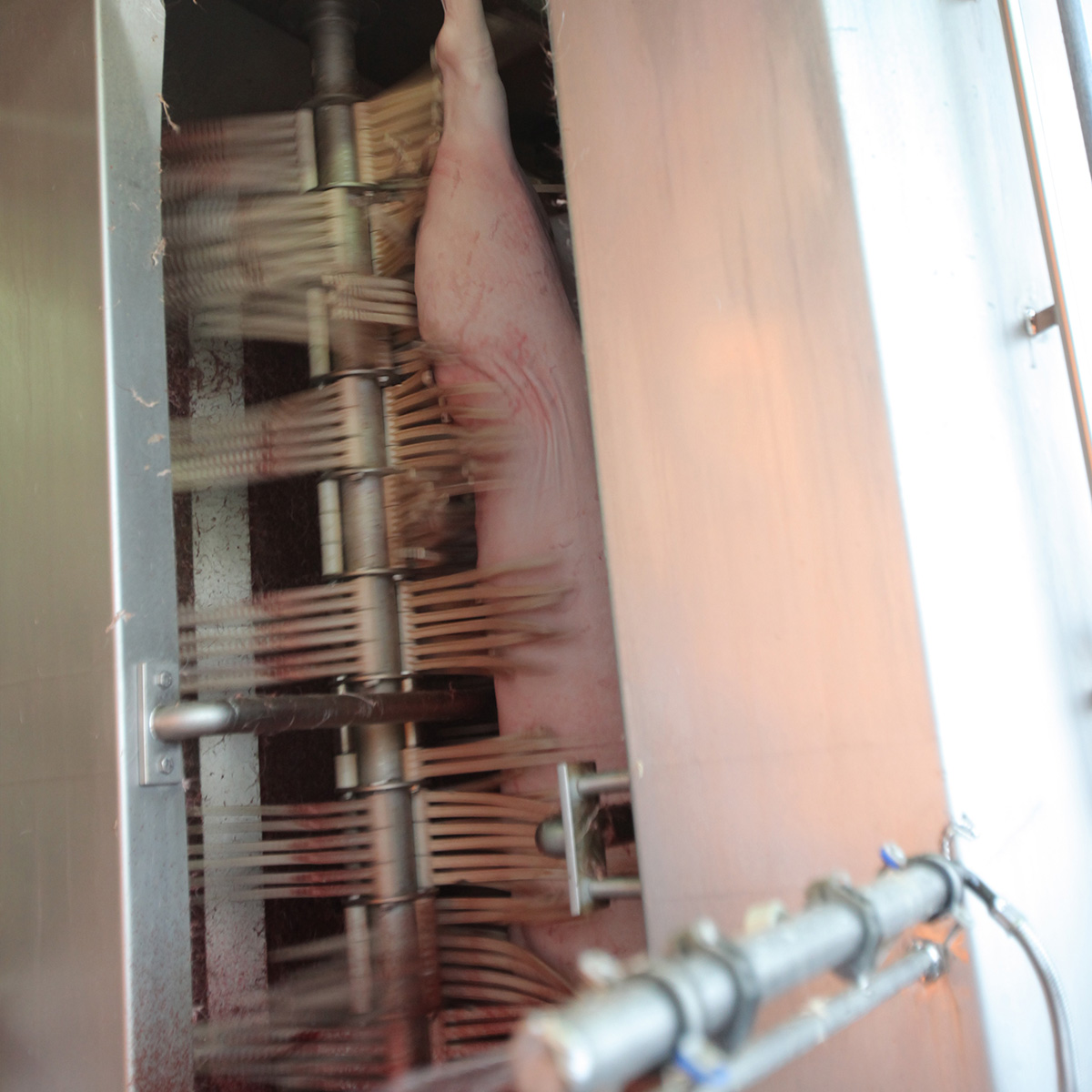

De meeste haren worden in de borstelmachine van het karkas verwijderd.

De laatste, nog overgebleven, haren worden afgebrand. Door de hitte worden ook de bacteriën op het oppervlak van het karkas gedood.

Voor de verdere verwerking wordt het dier aan de achterpoten opgehangen.

Het maag-darmkanaal wordt hygiënisch verwijderd. We gebruiken de darm onder andere voor het maken van worst.

Hart, longen en luchtpijp worden verwijderd. Ook die worden later weer gebruikt. Tegenwoordig vooral voor de productie van hondenvoer.

Na het verwijderen van de organen wordt het karkas in twee helften gezaagd.

Bij de vleeskeuring onderzoeken officiële onafhankelijke dierenartsen en keurmeesters of het karkas geschikt is voor consumptie.

Ook worden de organen nauwkeurig onderzocht op tekenen van ziekte.

Van elk karkas wordt een monster genomen voor het onderzoek op trichinella in het kader van voedselveiligheid. Dit is onderdeel van een veel groter testprogramma in de vleesproductie waaronder ook testen op zware metalen, antibiotica en andere chemische stoffen.

In het laboratorium wordt onderzocht of in het monster trichinella aanwezig is.

Karkassen met afwijkingen worden naar een apart bordes geleid. Hier worden de afwijkingen weggesneden (deze zijn niet geschikt voor consumptie) en wordt het karkas opnieuw gekeurd door een officiële keurmeester.

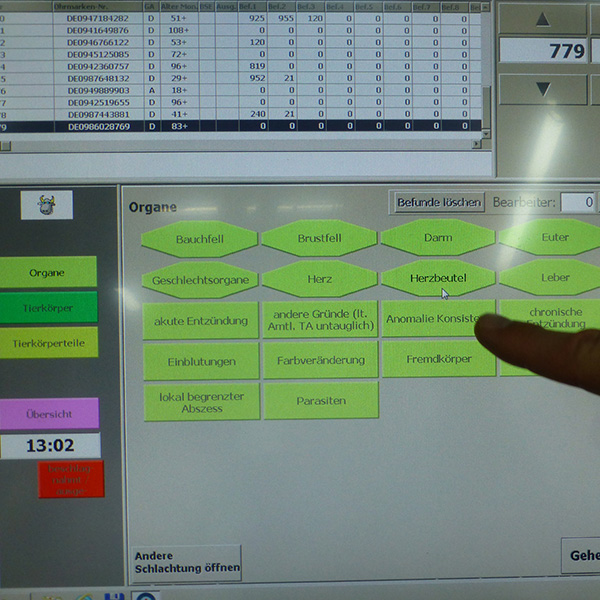

In de computer worden de oormerknummers geregistreerd en aan de slachthaaknummers gekoppeld. Zo kan elk karkas worden getraceerd tot aan de veehouder.

Karkassen die geschikt zijn voor consumptie worden voorzien van een officieel stempel. Deze stempel bevat het EG-nummer en geeft aan dat het karkas is goedgekeurd.

De karkassen worden gekoeld van 37 graden lichaamstemperatuur naar onder de 7 graden.

Na het koelen begint de grove uitsnijding van de karkassen in ham, schouder en middelstuk.

Eventueel worden de delen van het varken verder onderverdeeld, bijv. in buikvlees, loin ribs, spareribs of snippers voor de worstproductie.

De uitgesneden stukken worden verpakt.

Vion Retail Groenlo is gespecialiseerd in het produceren van consumentenproducten. In Groenlo worden gehakt, karbonades en andere stukken voor de retail geproduceerd, ingepakt, geëtiketteerd en ingeladen.

Bij Encebe Vleeswaren worden vleeswaren geproduceerd.

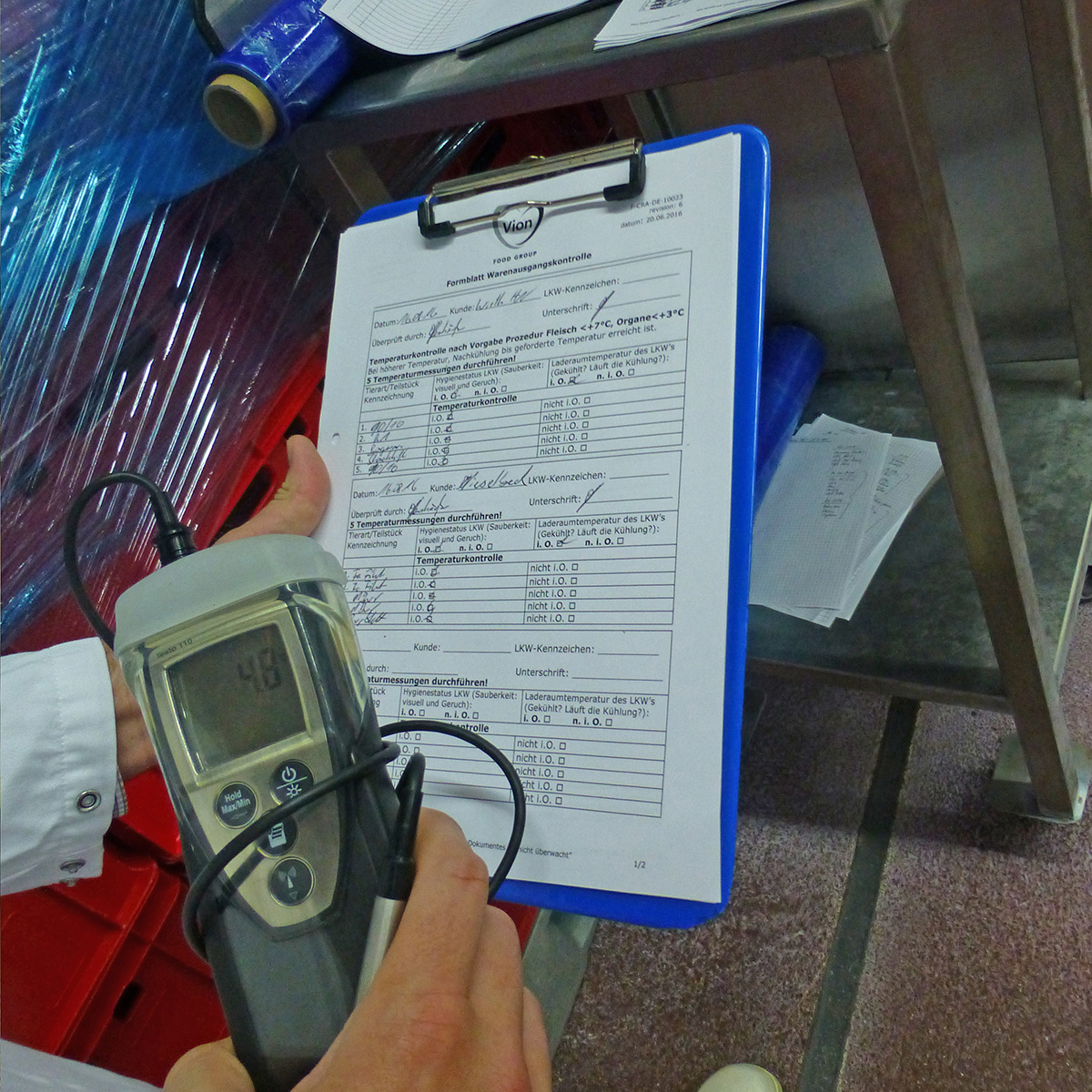

Alleen optimaal gekoelde producten mogen het bedrijf verlaten. Dit wordt gecontroleerd door de expeditie. Deze afdeling noteert alle belangrijke gegevens op een formulier.

In schone en gekoelde vrachtwagens worden de producten naar de klant gebracht.

Productieproces rundvlees

In een video laten we zien hoe runderen worden geslacht en verwerkt. Bij de beelden wordt uitleg gegeven door Dr. Anne Hiller, dierenarts en directeur kwaliteit Vion Duitsland.

Fotoreportage productieproces rundvlees

De runderen worden door speciaal opgeleide chauffeurs naar het slachthuis gereden.

Bij het uitladen controleert een toezichthoudende dierenarts de gezondheid van de dieren. Runderen waar iets mee is, worden apart gezet.

De runderen lopen een stal binnen, waar ze tot rust kunnen komen.

Na enige tijd wordt de groep voorzichtig naar de verdovingsbox geleid.

De runderen lopen één voor één de verdovingsbox binnen. De kop wordt gefixeerd. Zo kunnen geschoolde medewerkers de dieren met grote precisie met een schietmasker verdoven.

Het bewusteloze dier rolt uit de verdovingsbox. Medewerkers controleren de ooglidreflex om er zeker van te zijn dat het dier helemaal buiten bewustzijn is.

Het verdoofde dier wordt gedood door het te steken.

Vervolgens worden ze opgehangen en bloeden ze leeg.

In de computer worden de oormerknummers geregistreerd en aan de slachthaaknummers gekoppeld. Zo kan elk karkas worden getraceerd tot aan de veehouder.

De vacht wordt van het karkas losgesneden.

De vachten worden in een leerlooierij tot leer verwerkt. Uit de huiden wordt industrieel gelatine gemaakt.

Het maag-darmkanaal wordt hygiënisch verwijderd.

Ook hart, longen en luchtpijp worden verwijderd.

Het karkas wordt in tweeën gedeeld.

Op het keurbordes controleren een officiële onafhankelijke dierenarts en keurmeester of het dier gezond was.

Ook de organen worden nauwkeurig op afwijkingen onderzocht.

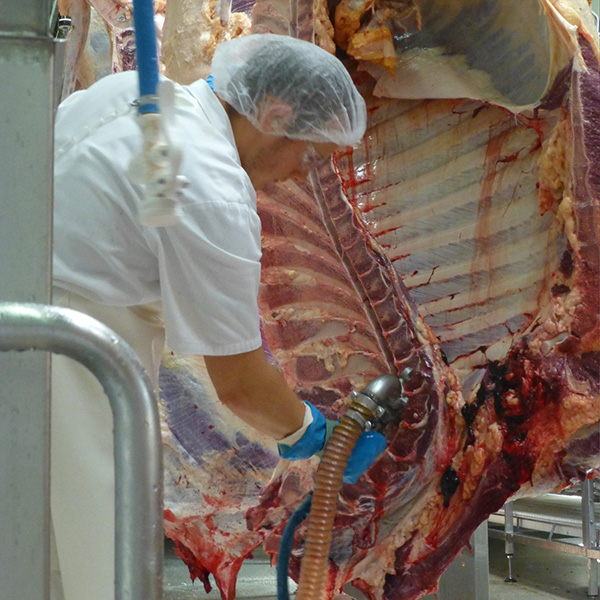

Met een zogenaamde “stofzuiger” halen medewerkers het ruggenmerg uit de wervelkolom. Vervolgens wordt onderzocht of er geen BSE-ziekteverwekkers in het ruggenmerg aanwezig zijn.

Onregelmatigheden zoals vergroeiingen of verontreinigingen worden weggesneden.

Medewerkers van BV CBS (BV Centraal Bureau Slachtveediensten, een onafhankelijke organisatie voor het uitvoeren van classificatie in de vee- en vleessector) bepalen het kwaliteitsniveau van het karkas. De classificatie van het karkas en het gewicht bepalen de prijs die de leverancier voor het rund krijgt.

Met een stempel bevestigt de dierenarts dat het vlees geschikt is voor consumptie.

Op het karkas komt een etiket met informatie over de herkomst, het gewicht, slachtgegevens en kwaliteitsniveau.

Direct na de slacht worden de karkassen gekoeld van 37 graden lichaamstemperatuur naar onder de 7 graden. Op verzoek van de klant rijpt het rundvlees soms twee tot vier weken in de koeling. Bijzonder malse dry-aged stukken rijpen zelfs wel zes weken.

De karkassen worden voor de verdere verwerking of transport in vieren gedeeld.

De achterste delen van het rund leveren de kwaliteitsstukken. Van de voorste kwarten wordt bijvoorbeeld gehakt gemaakt.

Vion Enschede en Vion Retail Groenlo zijn gespecialiseerd in het produceren van consumentenproducten. Hier worden bijvoorbeeld biefstuk, gehakt en andere producten geproduceerd, ingepakt, geëtiketteerd en ingeladen.

Alleen optimaal gekoelde producten mogen het bedrijf verlaten. Dit wordt gecontroleerd door de expeditie. Deze afdeling noteert alle belangrijke gegevens op een formulier.

In schone en gekoelde vrachtwagens worden de producten naar de klant gebracht.