Produktion unter ständiger Kontrolle

Die Produktion ist das „Herzstück“ eines jeden Vion-Schlachtbetriebs. Die geschulten Mitarbeiterinnen und Mitarbeiter arbeiten gemeinsam mit den amtlichen Veterinären, den Tierärzten und den Landwirten daran, dass allen Produktions- und Hygienevorschriften Tag für Tag Rechnung getragen wird.

Produktionsprozess Schweinefleisch

Wie die Schweineschlachtung und -zerlegung bei Vion abläuft, erklärt Derk Oorburg, Tierarzt im Qualitätsmanagement des Konzerns, am Beispiel eines Betriebs in Holland.

Reportage Produktionsprozess Schweinefleisch

Die Schweine werden von ausgebildeten Transporteuren zum Schlachthof gefahren.

Beim Abladen überprüft ein amtlicher Tierarzt, ob die Tiere gesund sind.

Im Stall sollen die Schweine von der Fahrt ausruhen.

Gruppenweise und schonend werden die Schweine zur Betäubung geführt.

Mit sanftem Druck werden jeweils mehrere Schweine in die Betäubungsanlage geschoben.

In der Gondel kommen die Tiere für mehr als zwei Minuten in ein CO2-Bad. Sie fallen in eine tiefe Narkose.

Die tief betäubten Schweine werden danach ausgeworfen.

Extra geschulte Mitarbeiter streichen den Tieren über die Augen, um sicherzugehen, dass die Tiere tief betäubt sind.

Durch einen Stich in die Schlagader wird das Schwein entblutet. Damit stirbt das vorher betäubte Tier.

Von jeder Schlachtpartie werden Blutproben entnommen. Damit gewinnt man Erkenntnisse zur Gesundheit des Schweinebestandes.

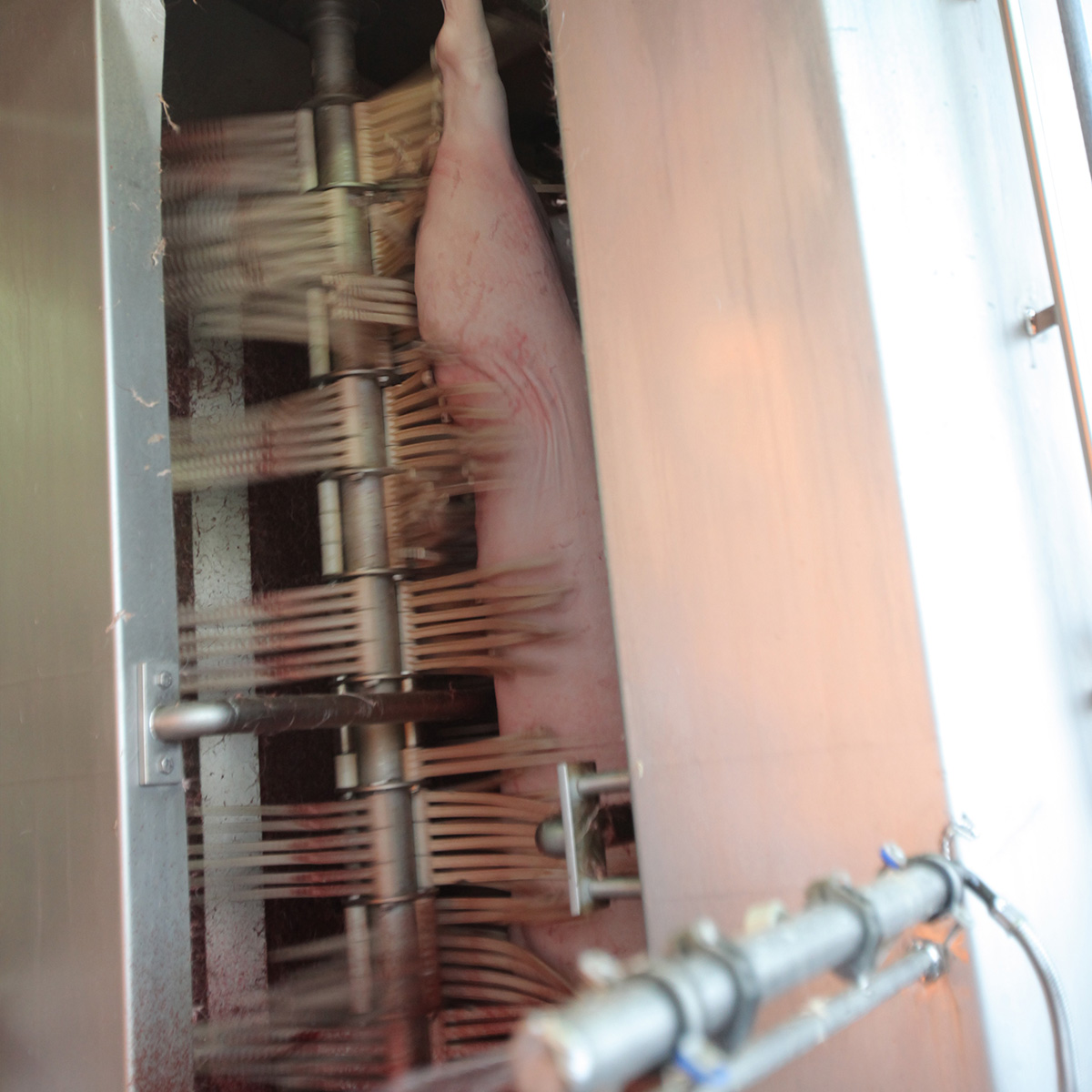

Der Kadaver kommt für 6 bis 8 Minuten in ein 60 Grad heißes Bad. Dadurch werden die Haare gelockert.

Die Bürstenmaschine reinigt dann – ähnlich wie in einer Waschstraße – den Schweinekörper.

Die letzten noch verbliebenen Borsten werden abgeflämmt. Durch die Hitze werden auch die Bakterien auf der Oberfläche des Schweinekörpers zerstört.

Zur Weiterverarbeitung wird das Tier an den Hinterfüßen aufgehängt.

Der Magen-Darm-Trakt wird hygienisch entfernt. Der Darm wird später in der Kuttelei unter anderem für die Herstellung von Wurstpellen aufbereitet.

Herz, Lunge und Luftröhre werden herausgeschnitten. Auch sie werden später weiterverwendet, heutzutage vor allem für die Herstellung von Hundefutter.

Nach der Organentnahme wird das Schwein in zwei Hälften zerlegt.

Bei der amtlichen Fleischuntersuchung prüfen Fleischkontrolleure, ob der Schweinekörper für den menschlichen Verzehr geeignet ist.

Auch an den Organen wird genau überprüft, ob Anzeichen von Krankheiten vorhanden sind.

Von jedem Schwein wird für die Trichinenprobe ein Stück des Zwerchfells entnommen. Bei jedem zweihundertsten Schwein findet eine behördliche Untersuchung auf Antibiotikarückstände statt. Es wird in weiteren Proben auch nach anderen Ablagerungen gesucht, zum Beispiel nach Spuren von Blei, Quecksilber, Dioxin oder Schmerzmitteln.

Im Veterinärlabor untersuchen die Behörden, ob sich in der Probe Trichinen befinden.

Amtliche Fleischkontrolleure und Vion-Mitarbeiter schleusen die Tierkörper aus, die nicht in Ordnung sind. Entweder werden beanstandete Teile weggeschnitten oder der gesamte Tierkörper wird entsorgt.

An jedem Schwein finden sich sämtliche Informationen zur Herkunft des Tieres. Die Ohrmarke zeigt, wo es geboren wurde. Die Tätowierungsnummer gibt Auskunft über den Mäster. Die Informationen werden einzeln erfasst und in das EDV-System übertragen, um die Rückverfolgbarkeit jedes Tieres zu garantieren.

Tierkörper, die für den Verzehr geeignet sind, erhalten einen amtlichen Tauglichkeitsstempel.

Die Schweinehälften werden von 37 Grad Körpertemperatur auf unter sieben Grad heruntergekühlt.

Nach der Kühlung findet in der Grobzerlegung die Aufteilung in Schinken, Schulter oder Mittelstück statt.

Bei Bedarf werden die Teile des Schweins weiter zerlegt, zum Beispiel in Bäuche, Loin Ribs, Spareribs oder kleine Schweinewürfel für die Wurst.

Die feinzerlegten Teile des Schweins werden vakuumverpackt oder sie kommen ohne Einzelverpackung in Transportkisten.

Die Vion Convenience GmbH ist auf die Verpackung von Verbraucherportionen spezialisiert. In Großostheim werden Hackfleisch, Koteletts und andere Stücke für den Einzelhandel eingepackt, etikettiert und verladen.

Zur Warenausgangskontrolle überprüft ein Mitarbeiter die optimale Kühlung des Schweinefleisches. Erst dann ist die Ware für den Versand freigegeben.

Alleen optimaal gekoelde producten mogen het bedrijf verlaten. Dit wordt gecontroleerd door de expeditie. Deze afdeling noteert alle belangrijke gegevens op een formulier.

In schone en gekoelde vrachtwagens worden de producten naar de klant gebracht.

Produktionsprozess Rindfleisch

Wie die Rinderschlachtung bei Vion abläuft, erklärt Dr. Anne Hiller, Fachtierärztin für Fleischhygiene, am Beispiel eines Betriebs in Deutschland.

Reportage Produktionsprozess Rindfleisch

Die Rinder werden von ausgebildeten Transporteuren zum Schlachthof gefahren.

Ein amtlicher Tierarzt kontrolliert beim Abladen die Gesundheit der Tiere. Beanstandete Rinder werden aussortiert.

Zunächst läuft die Herde in einen Stall, wo sie sich an die neue Umgebung gewöhnen kann.

Nach einiger Zeit führt man die Gruppe vorsichtig zur Betäubungsfalle.

Die Betäubungsfalle betreten die Rinder einzeln. Der Kopf wird fixiert. So können geschulte Mitarbeiter die Tiere zielgenau mit einem Bolzenschussgerät betäuben.

Die Falle wirft die wahrnehmungslosen Tiere aus. Mitarbeiter überprüfen den Lidreflex der Augen, um sicher zu sein, dass die Rinder in tiefer Ohnmacht sind.

Ein Stich mit dem Hohlmesser in die Schlagader tötet die betäubten Rinder.

Sie werden angeschlingt und bluten aus.

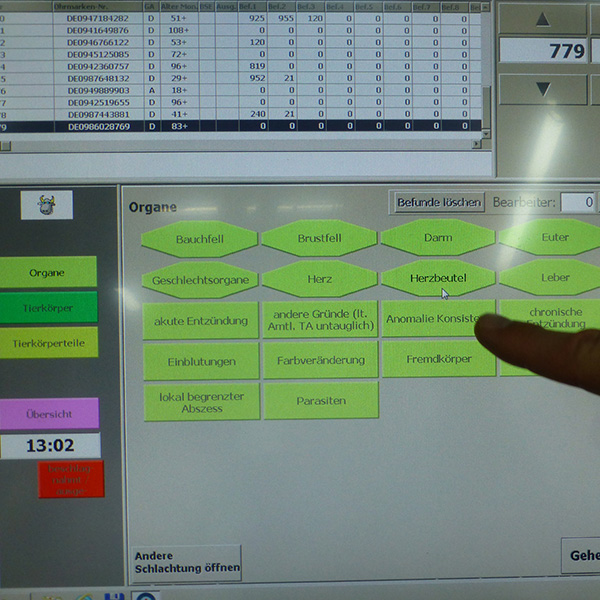

Im Computer werden die Ohrmarkennummern, die mit Schlachthakennummern gekoppelt sind, festgehalten. So kann man jedes verarbeitete Tier bis zum Erzeuger zurückverfolgen.

Mit einem Messer wird das Fell mit der Haut vom Tierkörper gelöst.

Ist die Haut abgezogen, werden die Felle zu Gerbereien geschickt, die daraus Leder machen. Aus der Haut entsteht Industriegelantine.

Der Magen-Darm-Trakt wird hygienisch entfernt.

Auch Herz, Lunge und Luftröhre werden herausgeschnitten.

Eine Säge zerteilt den Schlachtkörper in zwei Hälften.

Auf dem Veterinärpodest untersuchen ein amtlicher Veterinär und behördliche Fleischkontrolleure, ob der Tierkörper gesund ist.

Auch die Organe werden genau auf Krankheiten überprüft.

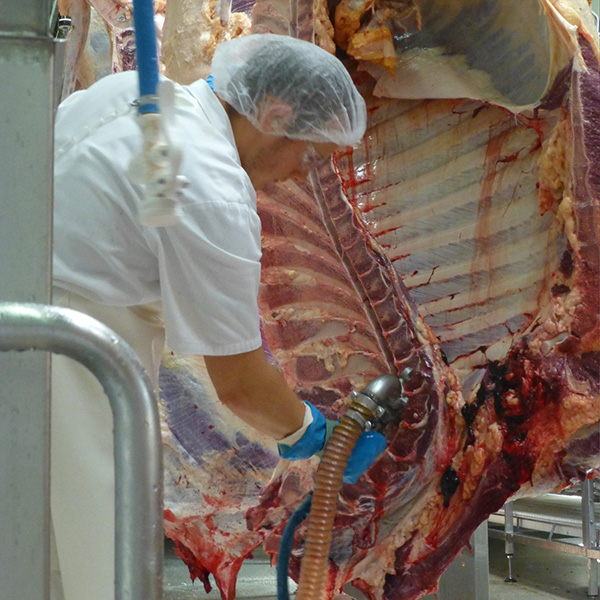

Mit einem sogenannten „Staubsauger“ holen Schlachthof-Mitarbeiter das Rückenmark aus dem Rückenmarkskanal. Die anschließende Untersuchung stellt sicher, dass BSE-Erreger im Rückenmark ausgeschlossen werden können.

Unregelmäßigkeiten wie Verwachsungen oder Verschmutzungen werden auf der Nachtrimmstrecke weggeschnitten.

Mitarbeiter einer neutralen Klassifizierungsorganisation entscheiden, in welche Qualitätsstufe der Tierkörper einzuordnen ist. Sie bestimmt neben dem Gewicht, welchen Preis der Lieferant am Ende für sein Rind erhält.

Mit einem Stempel bestätigt der Tierarzt, dass das Fleisch zum Verzehr geeignet ist.

Alle wichtigen Informationen über Herkunft, Gewicht, Schlachtdaten und Qualitätsstufe enthält das Etikett, das auf den Tierkörper aufgeklebt wird.

Direkt nach der Schlachtung werden die Rinderhälften von 37 Grad Körpertemperatur auf unter sieben Grad heruntergekühlt. Je nach Kundenwunsch reift das Rindfleisch zwei bis vier Wochen im Kühlraum. Besonders zarte Dry-Aged-Stücke reifen sogar sechs Wochen.

Die Rinderhälften werden für die weitere Verarbeitung im Vion-Betrieb oder für den Transport noch einmal geviertelt.

Die Hinterteile des Rinds liefern die Qualitätstücke. Aus Vordervierteln gewinnt man zum Beispiel Hackfleisch.

Die Vion Convenience GmbH ist auf die Verpackung von Verbraucherportionen spezialisiert. In Großostheim werden Hackfleisch, Koteletts und andere Stücke für den Einzelhandel eingepackt, etikettiert und verladen.

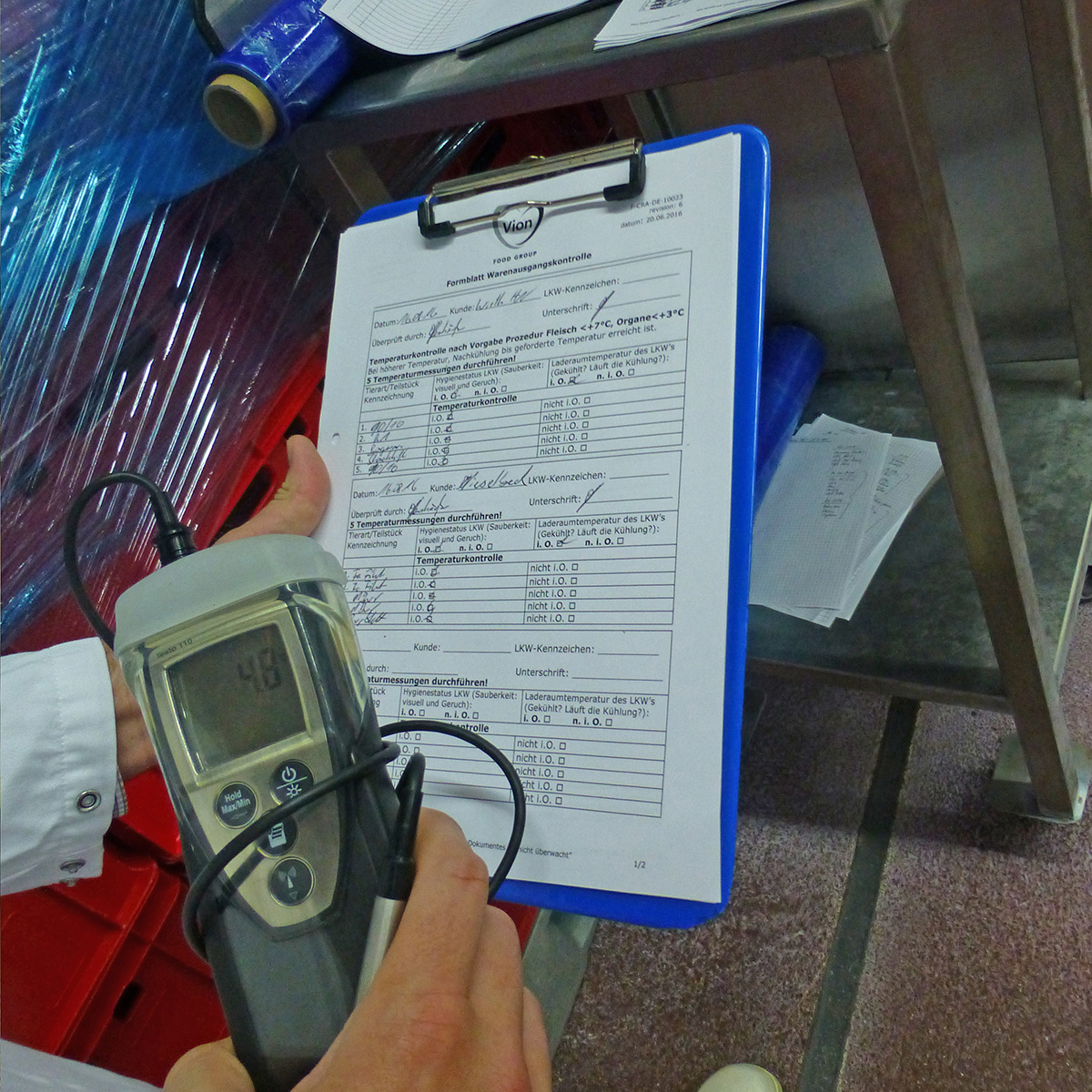

Im Versand werden die Kundenwünsche mit dem Computer abgearbeitet. Nur optimal gekühlte Ware darf den Betrieb verlassen. Dies überprüft die Warenausgangskontrolle, die alle wichtigen Daten auf einem Formblatt festhält.

Eine ausgeklügelte Logistik stellt sicher, dass die Produkte auf dem schnellsten Weg beim Kunden ankommen. Die Lastwagen sind vorgekühlt.